گالوانیزاسیون چیست؟ انواع روشهای گالوانیزه کردن

گالوانیزاسیون یا گالوانیزه کردن ، فرآیند اعمال پوشش محافظ روی برروی آهن یا فولاد برای جلوگیری از زنگ زدگی است. رایج ترین روش گالوانیزه گرم است که در آن بخش های فولادی در وان روی مذاب غوطه ور می شوند.

در این مقاله قصد داریم تا به تفصیل در مورد گالوانیزاسیون و انواع روشهای گالوانیزه کردن فولاد و آهن و مزایا و معایب و کاربردهای آنها صحبت کنیم. با ما همراه باشید.

فهرست مطالب

- تعریف گالوانیزاسیون یا گالوانیزه کردن

- تاریخچه گالوانیزاسیون

- انواع گالوانیزاسیون

- مزایای و فواید گالوانیزاسیون

- معایب گالوانیزاسیون

- کاربردهای گالوانیزاسیون یا گالوانیزه کردن

- گالوانیزه گرم و سرد

- تفاوتهای گالوانیزه گرم و سرد

- زنگ زدگی چیست؟

تعریف گالوانیزه

گالوانیزاسیون یا گالوانیزه کردن (Galvanization)، به فرآیندی گفته میشود که طی آن، آهن یا فولاد با ورقهای از جنس فلز «روی» (Zn) پوشش داده میشود. این لایه پوششی در حقیقت نقش محافظ را ایفا کرده و از آهن در برابر خوردگی، زنگ زدگی، رطوبت و … محافظت میکند.

میزان مقاومت پوشش متناسب با ضخامت آن است. این روش یکی از اقتصادیترین روشهای محافظت فولادها در محیطهای خورنده است.

در تعریفی ساده، گالوانیزه به معنی ایجاد پوشش فلز روی بر سطح فلزات است که از آهن آلات در برابر خوردگی و زنگ زدگی محافظت کرده و عمر مفیدشان را افزایش می دهد.

زمانی که از پوشش روی بر سطوح فولادی استفاده می شود پس از خشک شدن سطح، لایه سخت محافظ به نام زینک اکسید به وجود می آید که اجازه نفوذ هوا و رطوبت را به لایه های زیرین نمی دهد و باعث از بین رفتن عوامل خوردگی می شود.

تاریخچه گالوانیزه

شیمیدانی به نام ملوین نخستین بار در سال 1742 کشف کرد که میتوان با غوطهور کردن آهن در فلز روی مذاب، لایه محافظی روی آن ایجاد کرد. این اکتشاف، تحقیقات علمی بسیاری را به دنبال داشت که زمینه ساز ایجاد پوشش گالوانیزه شد. در سال 1780 فیزیکدان ایتالیایی با نام لویجی گالوانی که فرآیند گالوانیزه نیز از اسم او الهام گرفته شده، کشف کرد که تماس بین دو فلز غیر همسان منجر به ایجاد جریان الکتریکی بین آن ها می شود.

اولین ثبت اختراع برای فرآیند پوشش فولاد با غوطهور کردن آن در روی مذاب، در سال 1836توسط سورل در فرانسه به ثبت رسید. او این فرآیند را با نام «گالوانیزه کردن» مطرح کرد.

تا سال 1850 سالانه از 10 هزار تن فلز روی برای پوشش دهی آهن در صنعت گالوانیزه استفاده شد و این نقطه شروع انقلابی در صنعت فولاد و پوشش های ضد زنگ بود و همچنان نیز ادامه دارد.

انواع گالوانیزه

- گالوانیزه گرم hot dip galvanizing

- گالوانیزه کردن خطی In-Line galvanizing

- اسپری حرارتی zinc spraying (metalizing)

- آبکاری الکتریکی electroplating

- انتشار حرارتی یا شراردایزینگsherardizing

- آبکاری مکانیکی mechanical plating

- رنگ آمیزی با پوشش های غنی از روی painting with zinc-rich coatings

از این میان، فرآیند گالوانیزه گرم تا حد زیادی بیشترین استفاده را دارد.

پوشش های روی مختلفی برای محافظت در برابر خوردگی استفاده می شود که هر کدام ویژگی ها و عملکرد منحصر به فرد خود را دارند.

پوشش های روی بر روی سطوح فولادی از طریق گالوانیزه گرم، آبکاری الکتریکی، شراردایز، آبکاری مکانیکی، رنگ آمیزی با پوشش های غنی از روی و پاشش روی (فلزی) روی سطوح فولادی اعمال می شود. از این میان، فرآیند گالوانیزه گرم تا حد زیادی بیشترین استفاده را دارد.

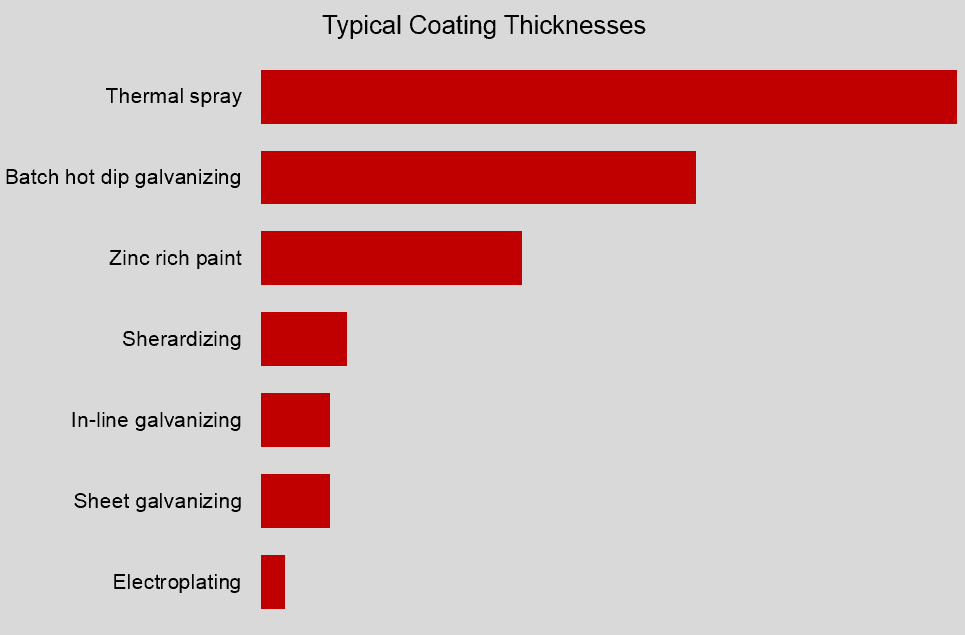

در ادامه توضیح مختصری در مورد هر نوع پوشش روی آورده شده است. شکل زیر ضخامت نسبی معمول هر پوشش را نشان می دهد. در بیشتر موارد ضخامت پوشش متناسب با دوام محصول است.

ضخامت پوشش روی در انواع روشهای گالوانیزه کردن

گالوانیزه گرم

اقلام آماده شده با غوطه ور شدن در روی مذاب گالوانیزه می شوند. سطح کار کاملاً پوشانده شده و پوشش یکنواختی از روی و آلیاژ روی-آهن را ایجاد می کند که ضخامت آن عمدتاً توسط جرم فولاد گالوانیزه تعیین می شود. این یک مزیت مهم فرآیند گالوانیزه است – حداقل ضخامت پوشش استاندارد بدون توجه به اپراتور به طور خودکار اعمال می شود.

روی مذاب در حمام گالوانیزه گوشهها را میپوشاند، لبهها، درزها و پرچها را میبندد و در فرورفتگیها نفوذ میکند پوشش گالوانیزه در گوشهها و لبههای باریک کمی ضخیمتر است و در مقایسه با پوششهای ارگانیک که در این نواحی حساس نازک میشوند، محافظت بسیار بیشتری میکند.

اجناسی در اندازه های مختلف از اتصال دهنده های کوچک تا سازه هایی با ارتفاع صدها متر ممکن است با استفاده از تکنیک های طراحی مدولار محافظت شوند. وانهای گالوانیزه بزرگ، همراه با تکنیکهای طراحی مدولار و غوطهوری دو طرفه، تقریباً هر سازهای را قادر میسازد تا گالوانیزه شود و هزینههای تعمیر و نگهداری بسیار کاهش یابد و عمر مفید آن افزایش یابد.

اقلام کوچک را می توان داخل روی مذاب در ظرفی فرو کرد که پس از برداشتن روی مذاب، چرخانده یا سانتریفیوژ می شود. این به حذف روی اضافی از رزوه ها و لبه ها کمک می کند و پوششی صاف و البته نازک تر از اقلام غوطه ور شده به صورت دسته ای ایجاد می کند.

فرآیندگالوانیزه کردن مداوم (گالوانیزه کردن خطی)

ورق، لوله و سیم فولادی را می توان به طور مداوم در فرآیندهای گالوانیزه خطی گالوانیزه کرد. این فرآیندها به طور گسترده مورد استفاده قرار میگیرند و معمولاً کنترل دقیق ضخامت پوشش، شکلپذیری و سایر ویژگیهای پوشش روی را امکانپذیر میسازند و طیف وسیعی از محصولات را متناسب با نیازهای مختلف عملیات تولیدی بعدی و استفاده نهایی تولید میکنند.

این محصولات را نباید با محصولات گالوانیزه گرم دسته ای اشتباه گرفت. محصولات گالوانیزه خطی همیشه پوششهای نازکتری نسبت به گالوانیزه گرم دستهای برای همان ضخامت فولاد تولید میکنند و بنابراین هنگام قرار گرفتن در معرض همان محیط، محافظت کمتری در برابر خوردگی دارند.

اسپری حرارتی (یا فلزی)

پاشش حرارتی یا متالیزاسیون فرآیند پاشیدن روی نیمه مذاب، سایر فلزات یا آلیاژهای آنها بر روی اقلام ساخته شده است. در روش اسپری حرارتی، ابتدا روی را به صورت پودر، داخل تفنگ مخصوص منتقل میکنند و پس از حرارت دادن، پودر روی ذوب شده را به قطعات مورد نظر میپاشند. به منظور پاشش روی مذاب از هوای کمپرس شده و یا گازهای حاصل از احتراق برای تامین سرعت مناسب در پاشش استفاده میشود.

اسپری کردن روی این مزیت را دارد که پوشش های روی تا ضخامت 250 میکرومتر معادل 1500 گرم در متر مربع را می توان به دو روش دستی یا مکانیزه اعمال کرد و فرآیند را می توان در کارخانه یا هرجای دیگری انجام داد. سطح فولادی باید با گریت بلاست آماده شود و پوشش به طور معمول نمی تواند به سطوح داخلی گسترش یابد. علاوه بر این لبه های تیز، گوشه های تنگ، سوراخ ها و آماده سازی ضعیف سطح میتواند جزو ستیهای این روش باشد.

در اغلب موارد پاشش حرارتی گرانتر از گالوانیزه گرم دسته ای است، اما این فرآیندها مکمل هم هستند و در سازه های بزرگ به صورت ترکیبی استفاده می شوند.

آبکاری الکتریکی

آبکاری به فرایندی گفته می شود که در این جریان الکتریسته از بین یک محلول که به آن الکترولیت گفته می شود عبور داده می شود. آبکاری یک روش اقتصادی، همه کاره و موثر برای اعمال یک پوشش محافظ برای اجزای فولادی کوچک است. این پرکاربردترین روش استفاده از پوشش های روی فلزی برای اتصال دهنده های کوچک است، به ویژه آنهایی که دارای رزوه های ظریف هستند.

انتشار حرارتی SHERARDIZING

Sherardizing شامل حرارت دادن اقلام فولادی در یک درام چرخان بسته است که حاوی خاک فلزی روی و معمولاً یک فیلر ساکن مانند ماسه تا حدود 380 درجه سانتیگراد است. در دماهای بالاتر از 300 درجه سانتیگراد، روی تبخیر می شود و در زیرلایه فولادی پخش می شود و فازهای روی-آهن باند شده با انتشار را تشکیل می دهد.

Sherardizing و انتشار حرارتی برای اجناس کوچک مؤثرتر است – معمولاً آنهایی که دارای رزوه های ظریف هستند، اگرچه اندازه اقلام فقط به اندازه درام چرخان محدود می شود. ضخامت پوشش از 20 تا 120 میکرومتر متغیر است، اگرچه معمولاً در محدوده 20 تا 50 میکرومتر پوشش داده می شود. ضخامت پوشش معمولاً به زمان درام چرخان و در دسترس بودن روی بستگی دارد، نه به ضخامت فولاد.

آبکاری مکانیکی

آبکاری مکانیکی یا آبکاری پین یک روش آبکاری بدون الکترود است که برای رسوب دادن پوششهای فلزات انعطافپذیر بر روی بسترهای فلزی با استفاده از انرژی و حرارت مکانیکی استفاده میشود. برای روکش روی بر روی قطعات فولادی، به ویژه اجزای رزوهدار و مواردی با تحمل پایین استفاده میشود.

رنگ های غنی از روی

پوششهای رنگ غنی از روی از خاک روی فلزی تشکیل شدهاند.

آماده سازی سطح و تمیز کردن و ساییدن آن با سنگ ضروری است و پوشش ها می توانند با قلم مو یا اسپری اعمال شوند.

پوششهای غنی از روی، پوششهای محافظی هستند که حفاظت کاتدی را برای اقلام کوچک فولادی ایجاد میکنند، مشروط بر اینکه سطح فولاد به درستی آماده شده باشد و رنگ مطابق با استانداردهای مربوطه باشد.

استانداردهای گالوانیزاسیون

استانداردهای بینالمللی گالوانیزه عبارتند از :

- استاندارد ISO 1461

- استاندارد ASTM A123

- استاندارد AS/NZS 4680

- استاندارد CAN/CSA G164

این استانداردها به مواردی نظیر ضخامت، ظاهر، وزن پوشش و میزان چسبندگی اشاره دارد.

مزایای گالوانیزاسیون

مقرون به صرفه بودن گالوانیزه

گالوانیزاسیون نسبت به سایر پوشش های محافظتی از جمله رنگ کردن که برای فولاد معمولاً استفاده میشود، از لحاظ هزینه، مناسبتر و مقرون به صرفه تر است.

عمر طولانی تر گالوانیزه

طول عمر قطعات فولادی پوشانده شده با روی از سایر روشها بیشتر است.

ایجاد مقاومت بیشتر

گاوانیزه کردن باعث ایجاد مقاومت بیشتر در برابر شرایط محیطی و آسیبهای آن مانند خوردگی و زنگ زدگی میشود.

قابلیت اطمینان

قابل اعتماد بودن گالوانیزاسیون از ویژگیهای بسیار مهم آن است.

استحکام پوشش

لایه محافظ ضخامت بالایی دارد (100 الی 130 میکرون).

آماده سازی سریع

فرآیند گالوانیزه، در زمان کوتاهی قابل انجام است.

کاهش هزینه نگهداری قطعات

با استفاده از گالوانیزاسیون، هزینه تعمیر و نگهداری قطعاتی که گالوانیزه شدهاند، کاهش می یابد.

انغطاف پذیری

شما میتوانید برای تمامی قطعات با اشکال هندسی گوناگون، پوشش دهی به روش گالوانیزه را انجام دهید.

قابلیت بازسازی

هر آسیب یا ضربه ای به سطح این فولادها وارد شود، میتوانید آن را به راحتی بازسازی کنید.

معایب گالوانیزاسیون

در روش گالوانیزه دو ایراد اساسی وجود دارد که عبارتند از :

- در فرآیند گالوانیزه میزان چسبندگی روی مستقیما بستگی به مقدار خلوص روی مصرفی و عناصر آلیاژی موجود در آن دارد.

- گازها و بخارهاي سمی حاصل از جوشکاری این قطعات سمي مي باشد و برای ریه مضرات زیادی دارد.

کاربردهای گالوانیزاسیون

تقریبا در بسیاری از صنایع از محصولات گالوانیزه استفاده میشود. از جمله:

- صنعت خودروسازی

- صنعت ساختمان

- ساخت انواع اتصال دهندهها

- ساخت لوازمخانگی

- و ساخت تابلوهای علائم رانندگی

- لولههای انتقال بهخصوص انتقال آب

- پیچ و مهره ها و بسیاری از ابزارهای مورد استفاده در صنایع

- در سازهها برای اسکلت فلزی ساختمان

- ایجاد سازه هایی مانند بالکن، ایوان، راه پله، نردبان، راهرو

- قرنیز و سایر تزئینات دیواری

- سایه بان های در و پنجره

- سقف های شیروانی و ناودان

- فنس کشی اطراف باغ، ویلا یا زمین های زراعی

- تاسیسات و تجهیزات کشاورزی

- بدنه اتومبیل ها و بسیاری از دوچرخه ها

- پروژه های پنل خورشیدی

- ساندویچ پانل ها

گالوانیزه گرم و سرد

گالوانیزه گرم

فرآیند گالوانیزاسیون گرم یکی از انواع روشهای گالوانیزه است که به منظور ساخت بسیاری از محصولات فلزی مورد استفاده قرار میگیرد. در این روش، اقلام فولادی در فلز روی فروبرده میشوند؛ دمای روی در داخل وان نیز تقریبا 449 درجه سانتیگراد است. این روش بر پایه عملیات حرارتی اتجام شده و شامل فرو کردن ورق فولادی در وان روی مذاب است.

گالوانیزه سرد

در روش گالوانیزه سرد برخلاف روش گالوانیزه گرم اصلا نیاز به دمای بالایی نداریم و به همین جهت، مقاومت گالوانیزه گرم را ندارد. این نوع از گالوانیزه، بر پایه الکترولیت انجام شده و در آن، فلز روی مانند یک رنگ تمامی سطح فولاد را میپوشاند. میزان پوشش و غلظت استفاده از فلز روی در این روش نسبت به گالوانیزه گرم کمتر است و در نتیجه، از مقاومت پایینتری در برابر عوامل محیطی برخوردار است. استفاده از این نوع گالوانیزه به دلیل شکل صاف و صیقلی که دارد، برای عملیاتی که ظاهر کار مهم است، یک گزینه عالی به شمار میرود. در آن از روی غنی شده با غلظت حدودا 92 درصد استفاده میشود و سطح فلز را با روی غنی شده پوشش میدهند.

برای اجرای این روش غالبا از ابزارهای زیر استفاده میشود:

- پولیش پر از روی

- قلم مو یا برس

- اسپری

- غلتک

تفاوت گالوانیزه گرم و سرد چیست؟

مهمترین تفاوتهای گالوانیزه گرم و سرد

- روش گالوانیزاسیون

- تفاوت در ضخامت

- تفاوت در ظاهر

- خاصت شیمیایی

- دوام

- کاربرد

- آلایندگی

روش گالوانیزاسیون

ورقهای گالوانیزه گرم از غوطهور کردن ورقهای فولادی در استخرهای مذاب روی ایجاد میشوند. درصورتیکه ساخت ورق گالوانیزه سرد به دو صورت اسپریکردن محلول روی بر سطح ورق فولادی و فرآیند الکتروگالوانیزاسیون در دمای پایین انجام میگیرد.

تفاوت در ضخامت

ورقهای تولیدشده در فرآیند گالوانیزه گرم دارای ضخامتهای بالاتری هستند و دلیل آن هم قرار گرفتن میزان بیشتر فلز روی بر سطح آنها است.

ضخامت لایه روی در روش گرم بین 100 تا 130 میکرون و در روش سرد بین 5 تا 30 میکرون است.

تفاوت در ظاهر

ورق گالوانیزه گرم دارای سطح کدر و مات بوده و رنگ طوسی دارند. سطح این ورقها خیل صاف و صیقلی نیست. اما ورقهای گالوانیزه سرد دارای سطحی براق و درخشان هستند و سطح این ورقها کاملاً صاف و صیقلی است.

فرآیندهای شیمیایی

در هنگام ساخت ورقهای گالوانیزه گرم یک واکنش شیمیایی بین روی مذاب و ورق فولادی انجام میگیرد. درنتیجه روی تا چندین لایه به فولاد نفوذ کرده و بهشدت جذب آن میشود. درنتیجه این واکنش شیمیایی، امکان جدا شدن روی از ورق بسیار کاهش مییابد. اما در تولید ورق گالوانیزه سرد این واکنش شیمیایی وجود نداشته و امکان جدا شدن پوشش روی از ورق وجود دارد.

عمر و دوام

ورقهای گالوانیزه گرم به دلیل چسبندگی بالای روی به سطح ورق و همچنین ضخامت بالای این پوشش، مقاومت بهتری در برابر خوردگی و زنگ زدن دارد.

تفاوت در نوع کاربردها

از گالوانیزه گرم بیشتر در محیطهای باز و جاهایی که در معرض رطوبت و آب قرار دارند، استفاده میشود چون از مقاومت بالاتری برخوردار است. مثلا سطح دکلهای مخابراتی، لولههای آب، گاردریلها، دکلهای فشارقوی و برخی تیرهای برق

ورقهای گالوانیزه سرد مقاومت کمتری هم در برابر زنگزدگی و خوردگی از خود نشان میدهند. مانند محصولات بهداشتی، قطعات گوناگون خودرو، پیچ و مهره و لولههای با ضخامت کم

ورقهای گرم بیشتر در بخشهایی استفاده میشود که ظاهر کار اهمیت کمتری دارد و برعکس، از ورقهای سرد در قسمتهایی استفاده میشود که ظاهر اهمیت دارد، اما نیاز به مقاومت خیلی زیادی در برابر خوردگی و زنگ زدن وجود ندارد.

تفاوت در آلایندگی

گالوانیزه گرم انتشارات آلاینده بسیار کمتری دارد .

زنگ زدگی چیست؟

زنگ زدن فولاد چگونه اتفاق می افتد و چه عواملی باعث این مساله میشوند؟ زنگزدگی نام دیگر اکسید آهن میباشد . زنگ زدگی یا خوردگی ، هنگام واکنش آهن با اکسیژن و آب ایجاد می شود با اینحال غالبا ما زنگ زدگی را به عنوان یک لایه قهوه ای مایل به قرمز بر روی فلز می شناسیم. با این وجود زنگ زدگی اصطلاحی است که معمولاً برای خوردگی و اکسیداسیون آهن و آلیاژهای آن مانند فولاد استفاده می شود. زنگ زدن از نوع اکسید آهن هیدراته (III) است که به آن اکسید آهن (Fe²O³) نیز گفته می شود. اگر یک قطعه آهن به میزان طولانی، در معرض آب و اکسیژن باقی بماند، زنگ زدن اتفاق می افتد.

نتیجه گیری

با تعریف و انواع فرآیند گالوانیزاسیون در این مقاله آشنا شدیم. معایب و مزایای گالوانیزه کردن را بیان کردیم و کاربردهای مهم گالوانیزه را شمردیم. یکی از متداولترین و بهترین روشهای گالوانیزاسیون، گالوانیزه گرم می باشد.

شرکت گالوانیزه زنده رود اصفهان بزرگترین مجموعه ارائه دهنده خدمات گالوانیزه گرم در اصفهان می باشد . این شركت از سال 1374 فعاليت خود را در زمينه انجام خدمات گالوانيزه گرم آغاز نموده است و با سی سال تجربه، موفق ترین مجموعه در این حوزه می باشد. انجام عملیات گالوانیزاسیون گرم بر روی انواع قطعات و سازههای فلزی، دکلهای روشنایی و انتقال نیرو، دکلهای مخابراتی، انواع رادیاتورها، مخازن و …از فعالیتهای عمده این شرکت می باشد.

شرکت گالوانیزه زندهرود با دارا بودن دو خط کامل گالوانیزه گرم و شامل وانهای چربیزدایی، اسیدشویی، شستشو و فلاکسینگ و کورهی پیش گرم و دو عدد وان مذاب، توانایی انجام عملیات گالوانیزه گرم بر روی قطعاتی تا طول 9.5متر را داراست، همچنین به صورت ماکسیمم و مینیمم ظرفیت انجام عملیات گالوانیزه گرم، بین ۳۰۰۰ الی ۱۵۰۰۰ تن در سال میباشد.

یکی از تولیدات اصلی شرکت، صفحات مشبک زیرپایی (گریتینگ) است. این صفحات مشبک برای استفاده در صنایع مختلف از جمله صنایع ساختمانی، پلسازی، نفت و گاز و معدن استفاده میشود. گریتینگها در سایز و تیپهای مختلف تولید میشوند و میتوان آنها را به صورت دستی یا با استفاده از روش الکتروفورج تولید کرد. همچنین، شرکت گالوانیزه زندهرود تولید چهارپهلو تابیده از ضخامت ۵ تا ۸ میلیمتر بصورت ترانس شده را نیز در دسترس مشتریان خود قرار میدهد.

جهت دریافت مشاوره در این حوزه ها با مشاورین شرکت گالوانیزه زنده رود تماس بگیرید.